高支模监测系统由什么构成,案例工程高支模监测要求与规范全在此文!

更新时间:2021-04-19

高支模事故的发生具有突然性,从出现危险征兆到事故发生通常只有数分钟的时间。加上其本身具有的高空间、大跨度等特点,导致高支模安全事故一旦发生,往往造成重大人员伤亡和巨大的经济损失。

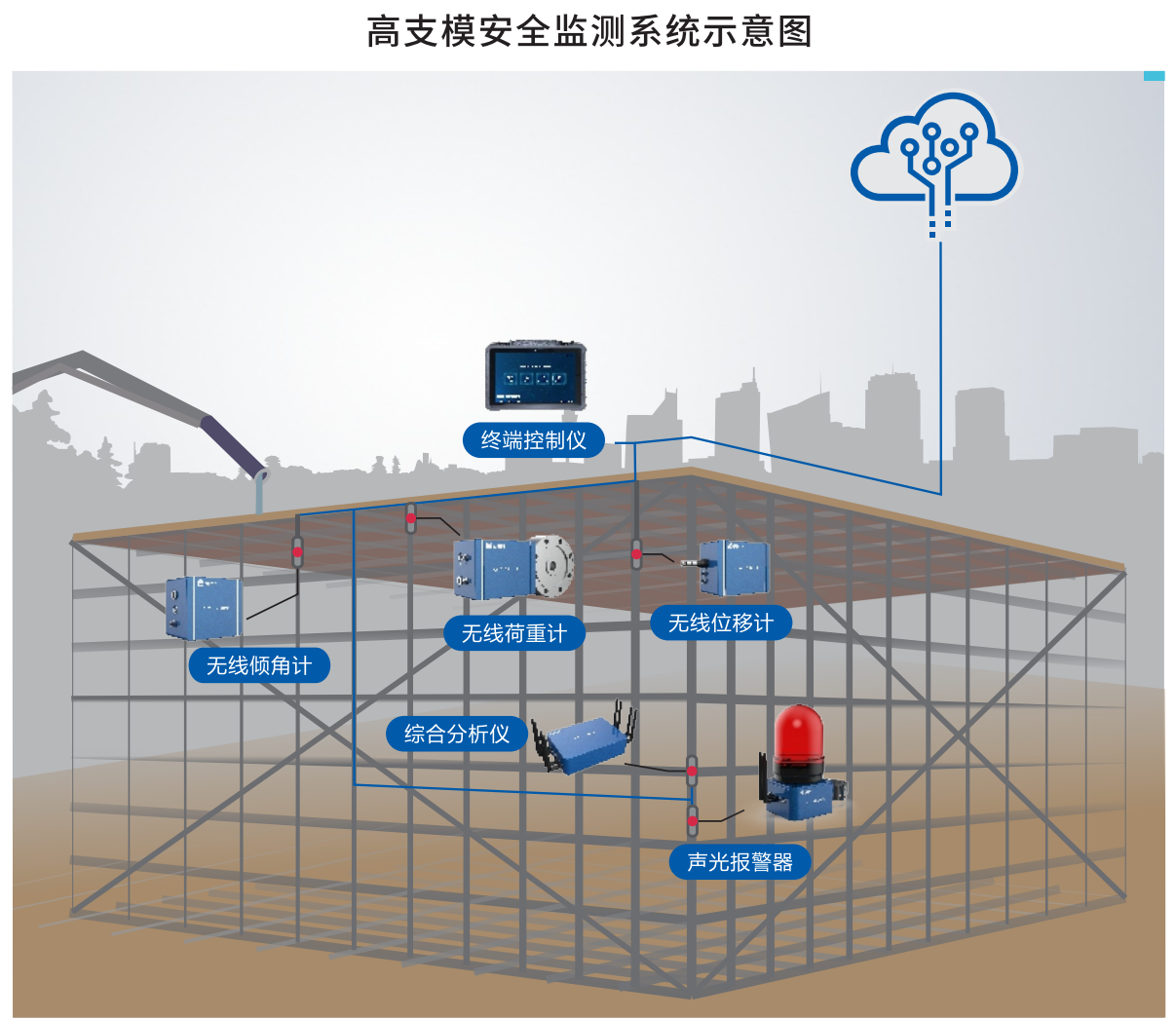

1、高支模安全监测系统软硬件构成

该系统将实时监测(传感器秒级高频监测)应用到工程行业,全方位、多参数地对高危现场施工进行实时监控,并将现场智能预警与远程监控相结合,预防建筑工程事故发生。系统具有无线采集、便捷装卸、远程监控、数据集成、智能预警、循环使用等优点,广泛应用于高支模监测、建筑结构安全监测等安全监测领域。

1.1高支模监测系统硬件组成

本系统实现监测元件与主机数据交互的无线连接,免除现场布线工作,便于故障排查。由数据采集仪、无线采集终端(倾角传感器)位移传感器、轴力传感器4大部分组成。所有传感器均有扣件设备,可根据工程现场情况灵活安装、拆卸,方便快捷。

1.2高支模监测系统软件组成

该系统采用和知云平台软件集成数据,可以展示各个传感器详细情况,同时结合传感器数据可以分析判断工程安全状况,进行现场声光报警,同时将数据传输至移动端提醒监理人员。

2、高支模安全监测系统在工程中的应用

2.1、高支模工程概况

腾邦物流园工程位于深圳市盐田保税区内,盐排高速入口以北,西北侧为盐田路,东南侧紧邻高度约45m的建筑。建筑面积75031.37m2,地下1层为车库和设备用房,一至五层为仓库。本次试点监测的部位为西侧2层,高为8.6m,面积约:1500m2,浇筑混凝土方量约:950m3,浇筑时间:5月8日1:30~5月8日21:00,用时约20h。2层高大模板支撑区域选取主梁计算截面尺寸为1350mmX1700mm,梁跨度为15m;选取次梁计算截面尺寸为350mmX1000mm,梁跨度为15m。在汽车坡道区域搭设扣件式钢管脚手架,板与次梁下立杆横向间距900mm,纵距900mm,步距1200mm,脚手架顶部采用U托支撑,板底采用15mm厚多层板,次龙骨为40mmx90mm木方,主龙骨为钢管。

2.2、监测频率

高支模监测时间为混凝土浇筑开始至混凝土浇筑完毕,直至数据稳定。监测频率为1次/秒,数据上传频率为1次/分钟。

2.3、监测报警值

钢管脚手架高支模搭设允许偏差及监测变形允许值、预警值可参考专项施工方案或设计要求。当监测项目超过其警戒值时,必须迅速停止浇筑,查明原因,应急措施有:迅速停止浇筑,保证警戒值不再增大;修改方案进行加固。

3、监测点布置及安装

3.1、测点布置

应对高支模关键部位或薄弱部位的模板沉降、立杆轴力和杆件倾角、支架整体水平位移等参数进行实时监测。

3.2、测点安装

①倾斜传感器安装:倾斜仪安装前,先根据设计要求确定仪器的安装位置和测量倾斜角的方向,检查倾斜仪完好后,将倾斜仪的安装支架固定在被测物部位,然后把倾斜传感器固定在安装支架上,随后调整安装支架的定位螺钉,使倾斜仪的轴线尽量垂直,之后倾斜仪连接读数仪将初始测值调整接近零点。也可根据设计需要自定仪器的初始倾斜角度,使仪器的正负变化范围适应实际的测量需要。

②位移传感器安装:竖向位移安装方法,在模板底木方梁下的横杆安装位移传感器,安装时使传感器线头垂直向下,拉出约100mm,用钢丝线与下部配重相联,注意钢丝不能有过大的自身变形,配重需有足够重量,使传感器线头回缩,钢丝与配重需独立,不能与支架相接。位移传感器安装完成后,用传输给与无线采集终端联接,记录终端编号,在主机中检查该编号是否有位移读数,一般有初始读数,如无读数,可拉动线头端或复位再拉出,直至有读数。

③轴力传感器安装:在立杆顶部降下顶托,安装轴压传感器安装在顶托与模板底梁之间,再上紧顶托,立杆顶托与模板底梁需平整,可与传感器上下两边紧贴,使轴压传感器与立杆、模板受力在同上垂线上,共同受力。轴压传感器安装完成后,用传输给与无线采集终端联接,记录终端编号,在主机中检查该编号是否有压力,一般有初始压力值,如无压力,需检查立杆顶托与模板梁底是否紧贴。

4、监测数据采集与分析

本项目在浇筑过程中智能监测系统1次/秒全程实时监测。

5、高支模智能监测的应用评价

①降低高支模施工风险:通过对高大模板支撑系统的模板沉降、支架变形和立杆轴力的实时监测,可实现实时监测、超限预警、危险报警的监测目标。采用高精度传感器和自动采集仪,1分钟内可读取最新数据。当监测值超过预警值时,监测单位通过及时通知现场项目负责人和监理人员,排除影响安全的不利因素,现场作业人员停止施工,迅速撤离,从而降低了现场工作业人员的施工风险。

②提高效率:智能监测系统测点安装快捷便利,减少传统监测测点安装麻烦,该系统通过无线接收数据,不存在现场环境的遮挡问题,实时监测警报系统做到历史监测数据可查,操作简便,功能直观,减少了监测人员培训时间,与传统监测相比大大提高了工作效率。

③提高精度:传统监测方法采用人工读数方式,决定了其每两次读数之间存在一定的误差。该系统的监测元件上不存在读数偏差的问题。另外,传统监测时间间隔一般为0.5h。由于高支模安全事故的发生具有突然性,从出现事故征兆到支架发生垮塌的时间一般极短,因此,传统监测方法对事故预报作用有限。为此,在进行系统设计时就强调了实时监测,要求采集频率达到1Hz(每秒采集1次监测数据),使系统能实时反映高支模支架的安全状态。

6、结束语

在对高支模的安全风险控制过程中,实时监测警报系统的传感器安装在支架的内部,监测采用自动采集方式进行,不受视线、照明等因素的影响,监测人员可在架子外300m进行监测,大大提高了监测人员的安全性,值得推广应用。